Dokáže pokročilá progresívna technológia lisovnice poskytnúť takmer nulovú toleranciu pri vysokoobjemovom lisovaní kovov?

2025.12.17

2025.12.17

Priemyselné správy

Priemyselné správy

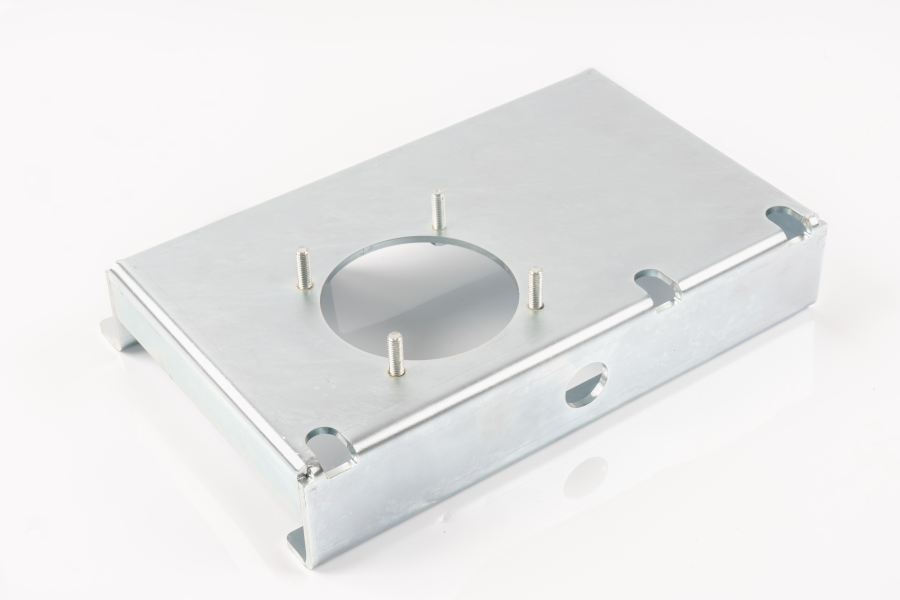

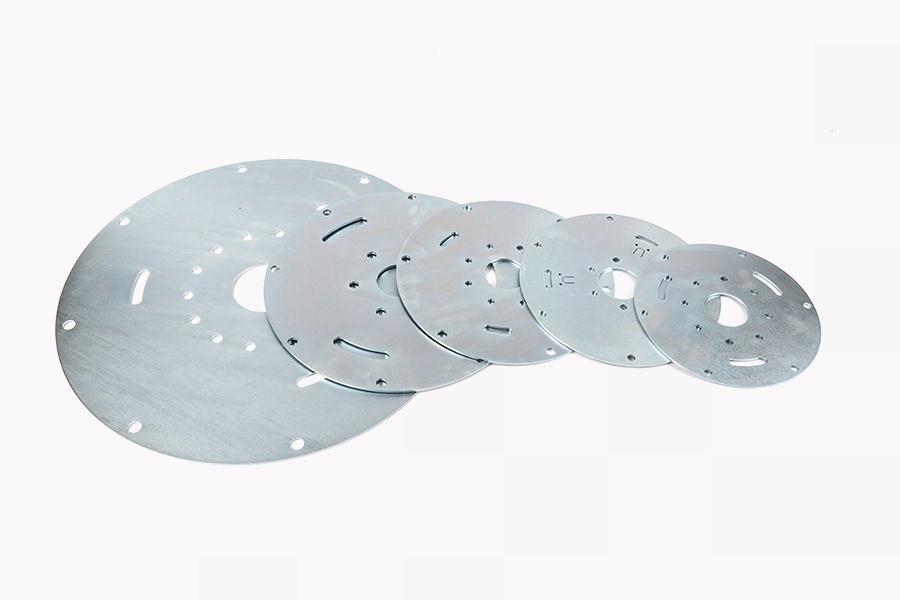

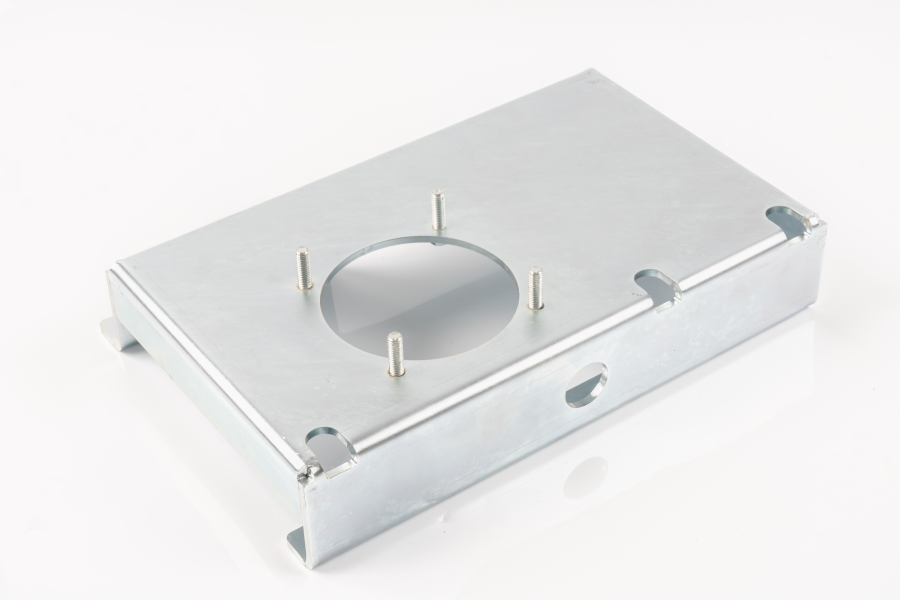

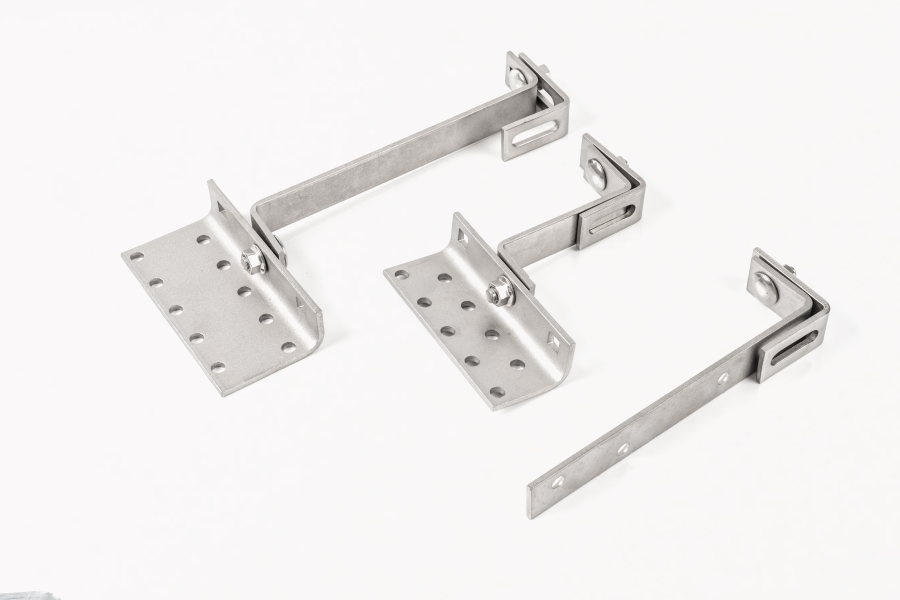

Zákazková dielňa na spracovanie kovov odhalila hlboký technický ponor do svojich vlastných a rozsiahlych možností v Vysoko presné razenie , s dôrazom na syntézu špičkovej technológie lisovníc, pokročilé ovládanie lisu a bezkonkurenčnú všestrannosť materiálov. Hlavným poslaním je poskytovať zložité presné kovové výlisky s výnimočne vysokou presnosťou, opakovateľnosťou a nákladovou efektívnosťou, bez ohľadu na objem výroby, od prototypov až po sériovú výrobu. Tento podrobný prehľad sa zameriava výlučne na aplikované inžinierske princípy a operačnú architektúru, ktoré umožňujú tento špičkový výkon.

Triad of Die Technology: Zvládnutie zložitosti a objemu

Základ presnosti firmy spočíva na strategickom nasadení troch odlišných technológií lisovníc: viacpolohových progresívnych lisovníc, štandardných progresívnych lisovníc a jednorazových lisovníc.

Technológia progresívnej matrice s viacerými stanicami: T je to vlajkový proces používaný pre najvyšší objem a najzložitejšie komponenty. V tomto nastavení sa jeden pás kovového materiálu automaticky podáva cez sekvenciu staníc, pričom každá stanica vykonáva jednu alebo viac súčasných operácií – či už ide o dierovanie, ohýbanie alebo plytké ťahanie. Kľúčovou technickou výhodou je úplná integrácia a reťazenie operácií, čo vo svojej podstate minimalizuje manipuláciu s dielom, eliminuje kumulatívnu chybu a výrazne zrýchľuje čas cyklu. Výsledné časti vystavujú vynikajúca presnosť a sú vyrábané rýchlosťami, ktoré priamo prispievajú k dosiahnutej jednodňovej výrobnej kapacite až 100 000 kusov , ktorý je hlavným hnacím motorom pri znižovaní jednotkových nákladov na zložité výlisky.

Štandardná progresívna matrica: Používa sa pre veľkoobjemové diely s o niečo menšou zložitosťou alebo materiály vyžadujúce špecializovanú manipuláciu v každej fáze. Stále sa spolieha na nepretržité podávanie pásu, ale ponúka flexibilitu dizajnu pre operácie, ktoré môžu vyžadovať viac priestoru alebo rôzne mechanické pôsobenie medzi jednotlivými fázami.

Technológia Single Punch Die: Vyhradené predovšetkým na prototypovanie, maloobjemové špecializované komponenty alebo diely vyžadujúce jedinú, vysoko kontrolovanú operáciu s vysokou tonážou (ako je konečné dimenzovanie alebo vysekávanie). To zaisťuje, že aj počiatočný vývoj a krátke série spĺňajú tie isté prísne normy tolerancie, aké platia pre sériovo vyrábané položky.

Presné strojárstvo: Tvarovanie zložitých geometrií

Tieto technológie uľahčujú celý rad vysoko špecializovaných procesov tvárnenia schopných vytvárať presné štruktúry, ktoré sa predtým považovali za ťažké, ak nie nemožné, dosiahnuť tradičnými metódami.

Kľúčové možnosti tvarovania zahŕňajú:

Hlboká kresba: Toto je základná kompetencia, ktorá umožňuje vytváranie zložitých, bezšvových štruktúr, kde hĺbka hotového dielu presahuje jeho priemer. Tento proces vyžaduje extrémne presnú kontrolu nad tokom materiálu, ťahom a tlakom, aby sa zabránilo pokrčeniu, trhaniu alebo nejednotnej hrúbke steny. Odborné znalosti firmy v tejto oblasti umožňujú dôsledne vyrábať najzložitejšie hlbokoťažné výlisky tesné tolerancie a dokonalá opakovateľnosť od prvého dielu po posledný.

Lemovanie: Proces ohýbania okraja materiálu, aby sa vytvoril okraj, často používaný na vystuženie konštrukcie alebo na vytváranie spojovacích plôch.

Dierovanie a vysekávanie: Používa sa na vytváranie presných polí mikrootvorov a zložitých vonkajších obrysov, kde je zarovnanie a kontrola otrepov prvoradá pre kvalitu finálnej montáže.

Viacnásobne zakrivené povrchy: Kombinované riadenie procesu umožňuje vytváranie komponentov s nerovnomernými, viacosovými krivkami, ktoré sa často vyžadujú v moderných, kompaktných dizajnoch produktov.

Technologická infraštruktúra: lisy a ovládacie prvky

Pri vykonávaní týchto vysoko presných procesov sa spoločnosť spolieha na robustnú investíciu do technológie mechanického a hydraulického lisu, ktorá je kriticky spojená so sofistikovanými riadiacimi systémami.

Investícia zahŕňa celý rad veľkotonážne lisy vybavené pokročilými riadiacimi modulmi. Tieto ovládacie prvky obsahujú sofistikovaný softvér, vysokorýchlostné senzory, I/O moduly a variabilné pohony. Táto kombinácia umožňuje inžinierom dynamicky ovládať rýchlosť a tlak vyvíjaný matricou počas celého tvarovacieho zdvihu, nielen v koncových bodoch. Toto doladené ovládanie v reálnom čase je transformačné pre hlboké ťahanie a zložité tvarovanie, čo umožňuje vypočítanú manipuláciu s tokom materiálu na kompenzáciu premenných, ako je pruženie materiálu alebo stenčenie.

Táto integrácia pokročilého softvéru s robustnými mechanickými systémami umožňuje údržbu výrobnej podlahy špičkové komplexné možnosti hlbokého kreslenia , ktorá nastavuje vysokú latku dosiahnuteľnej zložitosti a rozmerovej presnosti hotových dielov.

Vnútorné nástroje a univerzálnosť materiálov

Kritickým faktorom, ktorý podporuje rýchlu odozvu a presnosť výstupu, je prítomnosť an interná nástrojáreň . Táto schopnosť je užitočná z niekoľkých dôvodov:

Iterácia dizajnu a rýchlosť: Nástroje môžu byť navrhnuté, vyrobené a testované interne, čím sa výrazne zrýchli doba spracovania prototypov a vzoriek.

Okamžitá údržba a úprava: Akékoľvek potrebné úpravy lisovníc na udržanie tesných tolerancií počas dlhých výrobných sérií je možné vykonať okamžite, čím sa zabráni šrotu a zabezpečí sa nepretržitá kvalita.

Poradenstvo v oblasti výroby: Vnútorní pracovníci nástrojárne úzko spolupracujú so skúsenými zamestnancami, ktorí majú významné odborné znalosti plánovanie a pomoc pri navrhovaní vyrobiteľných dielov , čo zaisťuje, že návrhy sú optimalizované pre proces lisovania ešte pred začatím lisovania.

Prevádzkovú flexibilitu ďalej definuje šírka materiálov podporované. Kapacita na spracovanie viac ako 30 kovových materiálov je jedným z najširších v tomto odvetví, vrátane, ale nie výlučne: nehrdzavejúcej ocele (rôzne triedy), zliatiny hliníka, zliatiny medi, mosadze, bronzu a špeciálnych ocelí. Táto všestrannosť zaisťuje, že bez ohľadu na to, či konečný komponent vyžaduje vysokú pevnosť, odolnosť proti korózii, elektrickú vodivosť alebo špecifické tepelné vlastnosti, je možné vybrať a spracovať optimálny materiál s vysokou presnosťou.

Kľúčové schopnosti

| Oblasť odbornosti | Technická špecifikácia / Úspech | Prínos pre produkt |

|---|---|---|

| Výrobná kapacita | Až 100 000 kusov za deň | Výrazné zníženie jednotkových nákladov pri veľkom objeme |

| Hlboká kresba | Komplexné hlbokoťažné výlisky s úzkymi toleranciami | Umožňuje zložité, bezšvové konštrukčné komponenty |

| Riadenie procesov | Dynamické nastavenie rýchlosti a tlaku počas zdvihu | Zabraňuje chybám materiálu (krčenie, roztrhnutie, rednutie) |

| Materiálna podpora | Viac ako 30 kovových materiálov (nehrdzavejúca oceľ, hliník, meď) | Optimálny výber materiálu pre špecifické funkčné požiadavky |

| Štandard kvality | Perfektná opakovateľnosť od prvého kusu po posledný | Zaručená konzistencia a skrátený čas kontroly |

Od prototypov až po masívne množstevné objednávky tím pre návrh a výrobu hlbokých výkresov zaisťuje dodanie vysokokvalitných hotových produktov podľa špecifikácií, včas a v rámci rozpočtu. Keďže ide o zákazkovú dielňu na spracovanie kovov, technická infraštruktúra a odborné znalosti zamestnancov sú zamerané na výrobu takmer akýchkoľvek presných kovových dielov, ktoré vyžadujú pokročilé odvetvia.

Eng

Eng