Ako môže spoločnosť optimalizovať interné spracovanie vlákien na zlepšenie presnosti tónu, tolerancie viazania vlákna a drsnosti povrchu?

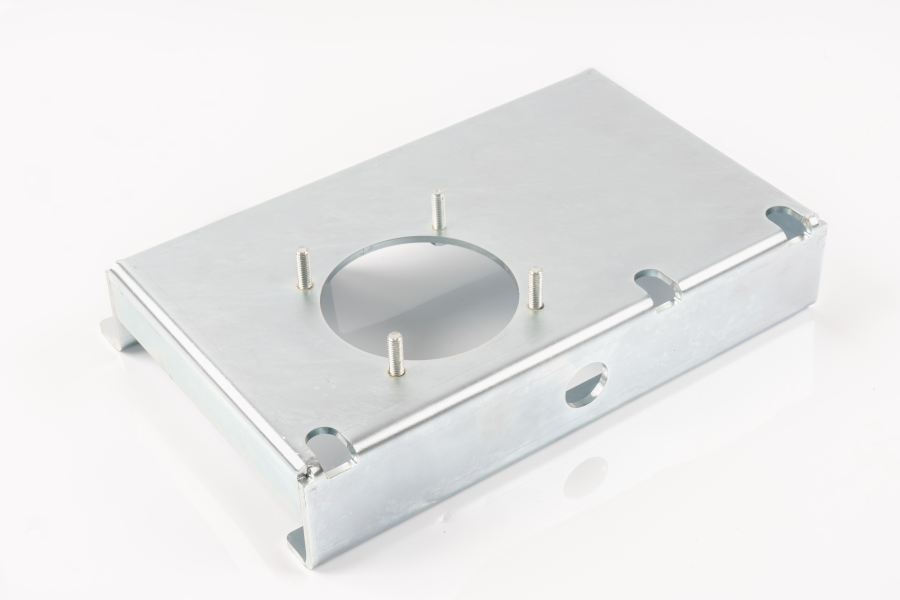

Počas spracovanie vnútorného vlákna , Presnosť tónu, tolerancia zodpovedajúcej vlákna a drsnosť povrchu sú dôležité ukazovatele, ktoré určujú kvalitu spracovania. Spoločnosť Ningbo Mingli Electric Technology Co., Ltd. sa zaviazala používať rôzne technické prostriedky a optimalizáciu procesov, aby sa zabezpečilo, že tieto kľúčové ukazovatele môžu byť prísne kontrolované pri výrobe a zlepšovaní presnosti a spoľahlivosti produktu. Proces optimalizácie vyžaduje nielen vysoko presné vybavenie, ale tiež sa spolieha na primeraný návrh procesu, kontrolu jemnej prevádzky a prísnu kontrolu každého spojenia.

Spoločnosť použila pokročilé vybavenie a presnú technológiu pri spracovaní vnútorného vlákna. Spracovanie vnútorných vlákien zvyčajne zahŕňa rôzne metódy, vrátane poklepania, mletia vlákien, formovania vytláčania za studena atď. Rôzne metódy spracovania majú rôzne výhody a rozsah aplikácie. Racionálnym výberom metód spracovania je možné zabezpečiť presnosť tónu a stabilitu tolerancie zodpovedajúceho vlákna. Napríklad proces poklepania zaisťuje hĺbku a presnosť vlákien, zatiaľ čo frézovanie vlákien môže lepšie riadiť tolerancie a kvalitu povrchu pri obrábaní väčších vlákien. Po výbere vhodnej metódy spracovania spoločnosť vyberie tiež vhodné nástroje a parametre rezania podľa charakteristík rôznych materiálov, ako je nehrdzavejúca oceľ, zliatina titánu atď., Aby sa znížilo opotrebenie nástroja a tepelnú deformáciu počas procesu rezania.

V procese optimalizácie vnútorného obrábania vlákien sú kľúčové výbery jemného výberu nástrojov a nastavenie parametrov rezania. Spoločnosť používa potiahnuté nástroje, ako sú nástroje TICN a AlcRN. Tieto povlaky majú dobrú odolnosť proti opotrebeniu a tepelnú stabilitu, ktorá môže znížiť opotrebenie a priľnavosť nástroja počas procesu spracovania a zabezpečiť kvalitu spracovania. Okrem toho sa optimalizáciou parametrov rezania môžu vibrácie počas rezania účinne znížiť, povrch obrobku je možné udržiavať hladký a je možné zabezpečiť presnosť tónu a zodpovedajúcu toleranciu vlákien. Počas procesu obrábania je presná kontrola trasy nástroja tiež dôležitým prostriedkom na zlepšenie drsnosti povrchu a presnosť vlákna, čím sa znižuje defekty povrchu spôsobené chybami obrábania.

Pokiaľ ide o kontrolu presnosti tónu a tolerancie zodpovedajúceho vlákna, spoločnosť tiež prijala prísne opatrenia na kontrolu kvality. Prostredníctvom technológie CNC a monitorovacieho systému v reálnom čase je možné každú dávku výrobkov presne merať a testovať, aby sa zabezpečilo, že spĺňajú vopred určené normy. Najmä pri rozsiahlej výrobe je možné v reálnom čase monitorovať a akékoľvek odchýlky je možné objaviť a opraviť včas, aby sa vyhli výskytu nekvalifikovaných výrobkov, monitorovali sa a napravené odchýlky, a akékoľvek odchýlky sa môžu objaviť a napraviť a akékoľvek odchýlky. Spoločnosť zároveň vykoná viac inšpekcií kvality, aby sa zabezpečila stabilita kvality každého spojenia počas procesu spracovania.

Na zlepšenie drsnosti povrchu spoločnosť prijala niekoľko opatrení na optimalizáciu procesu. Počas spracovania vlákna je riadenie drsnosti povrchu veľmi dôležité, najmä v aplikáciách, ktoré si vyžadujú vysoko presné prispôsobenie, kvalita povrchu priamo ovplyvňuje tesnenie a trvanlivosť komponentov. Spoločnosť zaisťuje hladký povrch vlákna a znižuje drsnosť optimalizáciou technológie spracovania a znížením zmien v reznej sile. Spracovaný obrobok môže tiež podrobiť ďalšiemu po liečbe, ako je napríklad deburing, leštenie a ďalšie procesy. Tieto procesy môžu ďalej zlepšiť kvalitu povrchu závitov a zabezpečiť plynulosť a utesnenie niťovania.

Spoločnosť sa zameriava na monitorovanie a analýzu údajov procesu spracovania. Analýzou údajov generovaných počas procesu spracovania je možné včas objaviť potenciálne problémy s kvalitou a je možné upraviť technológiu spracovania. Tento mechanizmus spätnej väzby v reálnom čase poskytuje silnú podporu pre spracovanie vnútorného vlákna, čím sa zabezpečuje, že produkt si môže zachovať konzistentnosť v rôznych dávkach a vyhnúť sa kolísaniu kvality v dôsledku zmien zariadenia alebo procesu.

Vykonáva spoločnosť ďalšie kroky po liečbe po spracovaní interného vlákna na zlepšenie kvality povrchu vlákna alebo trvanlivosti?

V oblasti mechanického spracovania kvalita vnútorného vlákna priamo ovplyvňuje výkon pripojenia, účinok tesnenia a celkovú životnosť častí. Aby sa zlepšila kvalita povrchu a trvanlivosť vlákien, spoločnosť Ningbo Mingli Electric Technology Co., Ltd. zvyčajne vykonáva sériu krokov po spracovaní podľa scenára aplikácie produktu a požiadaviek zákazníkov po dokončení konvenčného spracovania vnútorného vlákna. Tieto procesy pomáhajú nielen zlepšovať integritu povrchu a jemnosť vlákien, ale tiež zvyšujú odolnosť proti opotrebeniu a odolnosť proti korózii v určitej miere, čím sa zlepší stabilita a spoľahlivosť celkového produktu.

Počas spracovanie vnútorného vlákna , aj keď boli vybrané vysoko presné vybavenie a pokročilé technológie spracovania, nevyhnutne dôjde k malému počtu pochúťok, mikroskopickými trhlinami alebo inými povrchovými defektmi. Ak sa tieto menšie defekty nezaobchádzajú v čase, počas montáže alebo dlhodobého použitia sa môžu zmeniť na štrukturálne poškodenie. Spoločnosti preto zvyčajne vykonávajú osobitné deburovanie závitových dier. Tento proces sa dá vykonať prostredníctvom manuálnych nástrojov, pneumatických zariadení alebo systémov deburingov CNC, aby sa zabezpečilo prirodzený prechod závitových hrán a zabránil skrutkam prilepený alebo poškriabaniu tesnenia počas montáže.

Okrem deburingu bude spoločnosť prijať aj vhodné opatrenia na čistenie povrchu vlákna v závislosti od spracovateľských materiálov a prostredia používania. Napríklad v prípade kovových závitových otvorov s vyššími požiadavkami sa často vykonáva mikro leštenie alebo peening. Tieto procesy môžu znížiť mikroskopickú drsnosť povrchu a zlepšiť konzistentnosť kontaktných povrchov vlákna, čím sa rovnomerne distribuuje napätie pri zaťažení a oneskorenie tvorby únavových trhlín. V prípade častí, ktoré potrebujú zvýšiť výkon proti korózii, môže povrchové ošetrenie zahŕňať aj fosfátovanie, elektroplatovanie alebo poťahovanie ochranných filmov na prispôsobenie sa stabilnej prevádzke vo vlhkých, kyslých alebo vysokoteplotných prostrediach.

V prípade závitových častí, ktoré sa často používajú alebo nesú vysoký stres, bude spoločnosť zvážiť aj použitie procesov ošetrenia povrchu, ako je nitridingová alebo kolegovia z uhlíka. Tieto metódy tepelného spracovania môžu účinne zlepšiť tvrdosť a odolnosť proti opotrebovaniu povrchu závitu bez toho, aby ovplyvnili húževnatosť substrátu, predĺžilo jeho životnosť a znížilo uvoľnenie alebo zlyhanie vlákna spôsobeného opotrebením.

Pri spracovaní nekovových materiálov, ako sú inžinierske plasty, sa spoločnosť zameriava viac na kontrolu tepelnej deformácie a rozmerovú stabilitu materiálov. Preto po vytvorení vnútorného vlákna bude ochladený a tvarovaný alebo iný tepelný následok, aby sa dosiahla požadovaná presnosť tónu a rozmerové požiadavky. Pre niektoré plastové časti je tiež možné vylepšiť trvanlivosť pripojených častí pridaním vnútorných kovových vložiek s vnútorným závitom, najmä pre aplikácie, v ktorých sa vyžaduje časté demontáž a montáž.

Spoločnosť sa tiež zameriava na udržiavanie konzistentnosti a opakovateľnosti každého procesu počas procesu následného spracovania. Formuláciou štandardizovaných prevádzkových postupov a zavedením prepojení na kontrolu kvality zabezpečujeme, aby kvalita povrchu vlákna každého produktu dosiahla ovládateľný rozsah. Inšpekčné položky zvyčajne zahŕňajú kontrolu meradiel so závitom, testovanie drsnosti povrchu, testovanie tvrdosti atď. Aby sa zabezpečilo, že výrobok má pred odchodom z továrne dobrý výkon montáže a stabilitu použitia.

Spoločnosť Ningbo Mingli Electric Technology Co., Ltd. účinne zlepšila kvalitu povrchu a trvanlivosť produktu po spracovaní interného vlákna prostredníctvom série opatrení procesu po liečbe. Tieto procesy nie sú len rozšírenou kontrolou kvality spracovania, ale aj odrazom zodpovednosti spoločnosti voči zákazníkom.

Eng

Eng