Používa spoločnosť technológiu viacerých dostihových plesní na zlepšenie efektívnosti výroby počas spracovania plastov?

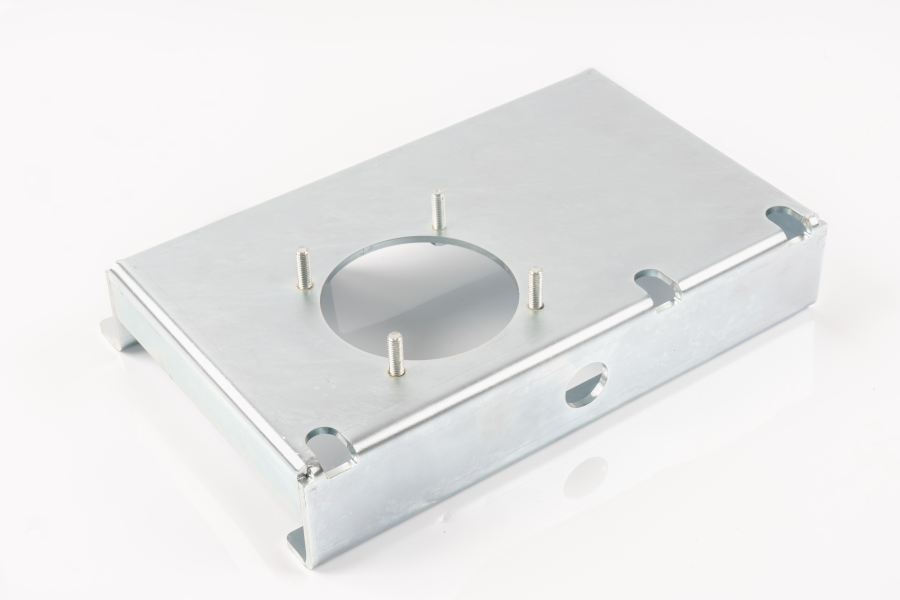

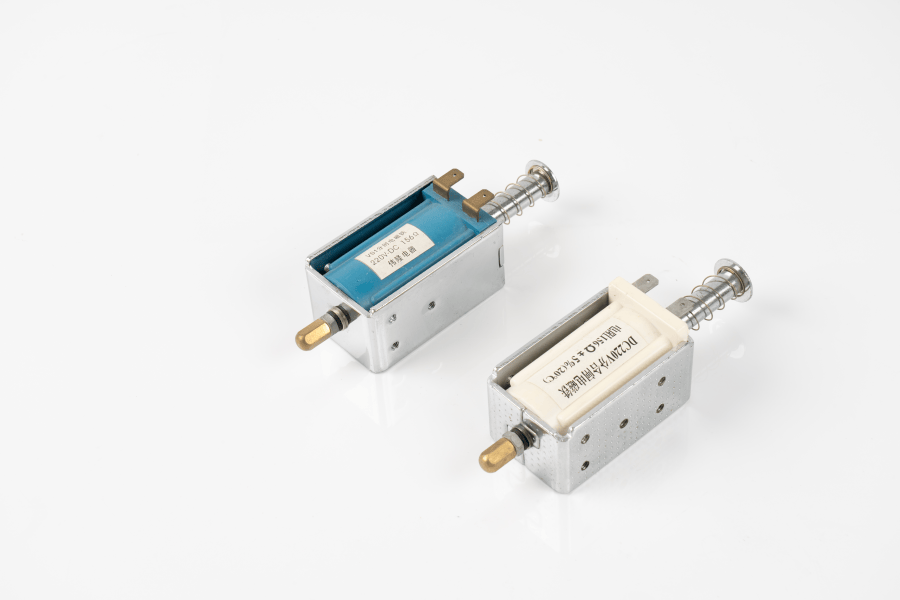

V oblasti spracovanie plastov , Zlepšenie efektívnosti výroby bolo pre podniky vždy jedným z dôležitých prostriedkov na zvýšenie konkurencieschopnosti ich trhu. Vo svojej dlhodobej výrobnej praxi sa spoločnosť Ningbo Mingli Electric Technology Co., Ltd. vždy zaviazala zlepšovať celkovú úroveň výroby prostredníctvom optimalizácie vedeckých procesov a technologických inovácií. V procese vstrekovania plastov spoločnosť aktívne prijíma technológiu s viacerými drážkami, aby poskytovala efektívnejšie a ekonomickejšie riešenia pre hromadnú výrobu.

Multi-dastaná forma je štruktúra formy, ktorá v jednom cykle vstrekovania môže tvoriť viac identických alebo rôznych plastových častí. Aplikácia tejto technológie umožňuje produkciu viacerých hotových výrobkov v každom cykle vstrekovania formovania, čím účinne znižuje čas výroby a spotrebu energie na jednotku výrobku. V prípade štandardných častí alebo konštrukčných častí s vysokým dopytom zlepšujú viacnásobné formy v oblasti výroby a zároveň optimalizujú účinnosť prevádzky zariadenia.

Počas fázy návrhu foriem spoločnosť plne zvažuje rovnováhu medzi dutinou plesní, aby sa zabezpečilo, že napätie každej dutiny je rovnomerné a vyplnenie a vyplnenie plesní sa počas procesu vstrekovania synchronizujú a znižuje odchýlky spôsobené neprimeraným návrhom formy zo zdroja. Za týmto účelom spoločnosť zaviedla v procese výroby foriem v procese výroby foriem a overovala sa parametre, ako je cesta vstrekovania toku, rýchlosť vyplňovania, rýchlosť vyplňovania, rýchlosť plnenia, rýchlosť plnenia, rýchlosť vyplňovania a overenie, aby sa zabezpečila konzistentnosť formovania produktu v rôznych dutinách, aby starostlivo simulovala a overila parametre, ako je napríklad dráha výstupného toku, rýchlosť naplnenia, rýchlosť naplnenia, rýchlosť plnenia toku.

Počas skutočného výrobného procesu spoločnosť dynamicky monitoruje proces vstrekovania formovania pomocou regulácie teploty plesní, nastavenia rýchlosti vstrekovania, spätnej väzby tlaku a iných prostriedkov. Prostredníctvom týchto opatrení sa účinne vyhýbajú bežným problémom, ako sú zmrašťovanie, deformovanie a nedostatočné vyplnenie. Zároveň má spoločnosť tiež systém kontroly kvality a špecializovaný inšpekčný mechanizmus na vzorkovanie alebo úplné skontrolovanie plastových častí po vytvorení formy s viacerými drážkami, aby sa potvrdila konzistentnosť a rýchlosť priechodu každej dutiny.

Ďalšou výhodou použitia foriem viacerých dusičnanov je to, že môžu lepšie spolupracovať s prevádzkou automatizovaných výrobných liniek. Spoločnosť je vybavená podporným vybavením, ako sú roboty, montážne linky a snímacie systémy vo výrobnej linke vstrekovania, aby sa uskutočnila integrovaná prevádzka automatického snímania častí, chladenia a obalu po vstrekovaní. Tento model nielen znižuje manuálny zásah, ale tiež zlepšuje účinnosť obratu výrobkov a ovládateľnosť riadenia dávky.

Spoločnosť Ningbo Mingli Electric Technology Co., Ltd. vždy dodržiava princípy orientované na zákazníka pri navrhovaní, vývoji a výrobe plastových výrobkov. V prípade potrieb prispôsobených zákazníkom môže spoločnosť vyhodnotiť, či použiť štruktúru plesní s viacerými drážkami na základe faktorov, ako je zložitosť štruktúry produktu, dopyt po výstupoch a scenáre používania. V niektorých projektoch, ktoré sú citlivejšie na dodaciu lehotu a jednotlivú kontrolu nákladov, môže aplikácia foriem viacerých dostihových ciest často lepšie uspokojiť komplexné potreby zákazníkov.

Ako pokročilá metóda spracovania plastov, technológia s viacerými drážkami plesne nielen zlepšuje účinnosť výroby, ale tiež optimalizuje pridelenie zdrojov a znižuje výrobné náklady. Spoločnosť Ningbo Mingli Electric Technology Co., Ltd. dosiahla synchrónne zlepšenie efektívnosti a kvality v procese obsluhovania zákazníkom v mnohých odvetviach, ako sú stavebníctvo, automobily, elektronika a stroje, čo poskytuje solídnu podporu konkurencieschopnosti výrobkov na globálnom trhu.

Ako spoločnosť kontroluje rozmerovú konzistentnosť rôznych šarží produktu počas spracovania plastu?

Počas spracovanie plastov process, controlling the dimensional consistency of different product batches is an important part of ensuring product quality stability and customer satisfaction. Spoločnosť Ningbo Mingli Electric Technology Co., Ltd. si to dobre uvedomuje a vždy považuje tento cieľ za hlavný prvok v oblasti riadenia výroby. Aby sa zabezpečila rozmerová konzistentnosť každej šarže výrobkov, spoločnosť zaviedla počas celého výrobného procesu sériu prísnych opatrení na kontrolu kvality.

Pri výbere a kontrole surovín spoločnosť vždy trvá na použití prísne testovaných plastových živíc, aby sa zabezpečilo, že ich fyzikálne vlastnosti a chemické vlastnosti spĺňajú požiadavky na výrobu. Vysoko kvalitné suroviny sú základom pre zabezpečenie konzistencie veľkosti produktu. Spoločnosť má špecializovaný tím obstarávania surovín a dlhodobou spoluprácou s dodávateľmi zabezpečujeme, aby každá šarža surovín mala stabilné zabezpečenie kvality.

V procese dizajnu a výroby foriem spoločnosť navrhuje vhodné rozsiahle výrobné formy na základe charakteristík potrieb produktu a zákazníkov. Počas procesu navrhovania foriem návrhár použije softvér simulačnej analýzy na vyhodnotenie faktorov, ako je distribúcia teploty a rozloženie tlaku počas procesu štruktúry foriem a vstrekovania. Takéto preddavkové usporiadanie sa účinne vyhýba problému rozmerovej odchýlky spôsobenej neprimeraným dizajnom plesní. Spoločnosť zároveň prijíma pokročilú technológiu spracovania plesní na výrobu plesní prostredníctvom vysoko presných zariadení, aby sa zabezpečila rozmerová presnosť a stabilita tvaru samotnej formy.

V procese vstrekovania formovania používa spoločnosť Ningbo Mingli Electric Technology Co., Ltd. na kontrolu konzistentnosti veľkosti množstvo efektívnych technických prostriedkov. Každý vstrekovací lišta sa počas výrobného procesu podlieha prísnemu riadeniu parametrov, aby sa zabezpečilo, že parametre procesu, ako je tlak vstrekovania, teplota, čas vstrekovania, sú v optimálnom rozsahu. Tieto parametre zohrávajú rozhodujúcu úlohu v konečných rozmeroch produktu. Technický tím spoločnosti bude pravidelne udržiavať a kalibrovať zariadenie, aby sa zabezpečila stabilita a presnosť zariadenia.

Spoločnosť implementovala počas výrobného procesu opatrenia na monitorovanie kvality v reálnom čase. Konfiguráciou pokročilých online inšpekčných zariadení prechádza každá šarža produktu prísna rozmerová kontrola. Tieto zariadenia môžu monitorovať veľkosť produktu v reálnom čase počas vstrekovania a poskytnúť včasnú spätnú väzbu na údaje. Ak sa nájde nejaká odchýlka, výrobná linka sa automaticky zastaví a upraví, kým produkt nespĺňa normy. Týmto spôsobom sú zabezpečené veľkosti rôznych dávok výrobkov, ktoré sú veľmi konzistentné a pri manuálnej kontrole sa vyhýbajú chyby a vynechania.

Aby sa ďalej zabezpečila konzistentnosť veľkosti, spoločnosť vykonáva aj náhodné inšpekcie po skončení každého výrobného cyklu a skúma kľúčové rozmery produktu. Dokonca aj pri malej dávkovej výrobe spoločnosť zabezpečí, aby všetky výrobky spĺňali požiadavky na dizajn a neexistovala žiadna nadmerná veľkosť. Všetky údaje o inšpekcii sa zaznamenajú a archivujú ako základ pre vylepšenia postprodukcie a spätnú väzbu od zákazníkov.

Pred dodaním šarže produktu spoločnosť Ningbo Mingli Electric Technology Co., Ltd. tiež vykoná konečnú kontrolu rozmerov, aby sa zabezpečilo, že každá šarža výrobkov spĺňa konkrétne požiadavky zákazníka. Toto spojenie má ďalej zabezpečiť konzistentnosť rozmerov od prvého do posledného produktu, čím sa zabráni všetkým chybám v preprave a hromadnej výrobe.

Spoločnosť Ningbo Mingli Electric Technology Co., Ltd. prísne ovláda každé spojenie od obstarávania surovín po dodávku hotového výrobku prostredníctvom komplexného procesu riadenia kvality, čím sa zabezpečí, že každá šarža plastových výrobkov môže spĺňať konzistentné rozmerové požiadavky. Spoločnosť nielen zlepšuje presnosť výroby prostredníctvom pokročilých zariadení a technických prostriedkov, ale tiež zaisťuje konzistentnosť a stabilitu výrobkov prostredníctvom prísneho systému riadenia kvality. To všetko vyplýva z vysokej pozornosti spoločnosti na kvalitu a úprimný záväzok k potrebám zákazníkov.

Eng

Eng