Ako môže technológia vysokej presnej pečiatky pretvoriť nový štandard výroby moderných kovov?

2025.08.06

2025.08.06

Priemyselné správy

Priemyselné správy

Technológia vysokej presnosti pečiatky dosiahol kvalitatívny skok od tradičnej pečiatky po presnú výrobu prostredníctvom inovatívnych systémov formy, pokročilého tlakového vybavenia a technológie inteligentnej kontroly. Tento článok sa ponorí do toho, ako môže technológia vysokej presnej pečiatky dosiahnuť úžasnú výrobnú kapacitu 100 000 kusov denne prostredníctvom progresívnych matríc viacerých staníc, hlbokého kreslenia a iných procesov, pričom zabezpečí dokonalú konzistentnosť od prvého kusu po posledný kus, čím poskytuje presnejšie a ekonomickejšie riešenia kovových komponentov pre rôzne priemyselné odvetvia.

Ako môže technológia progresívnej multi stanice dosiahnuť dvojitý prielom v efektívnosti a presnosti?

Jadro technológie vysokej presnej pečiatky spočíva v jeho inovatívnom dizajne systému formových systémov. Technológia progresívnej diery viacerých staníc integruje tradičné spracovanie, ktoré vyžaduje viac krokov do nepretržitého toku, kde materiály sa postupne pohybujú vo forme a každá stanica dokončí špecifický proces formovania. Tento integrovaný dizajn nielen výrazne zlepšuje účinnosť výroby, ale tiež výrazne zlepšuje presnosť produktu znížením chýb polohovania spôsobených spracovaním obrobku.

Pokiaľ ide o presnú kontrolu, moderné progresívne Dies prijímajú usmerňovacie systémy na úrovni mikrometrov a technológiu kompenzácie teploty. Stĺpc a sprievodca s presnosťou sa pripájajú s vôľou riadenou do 0,005 mm a spojené so systémom monitorovania teploty v reálnom čase, zabezpečujú, aby forma udržiavala stabilnú presnosť formovania aj v nepretržitých pracovných podmienkach. Táto technológia je obzvlášť vhodná na výrobu mikro častí s zložitými geometrickými prvkami, ako sú presné konektory, puzdrá na mikro motora atď.

Pozoruhodné je aj zlepšenie efektívnosti výroby. Optimalizáciou systému kŕmenia a rozloženia procesov môže moderný pokročilý cyklus pečiatky dosiahnuť viac ako 100-krát za minútu spojený s automatizovaným systémom zberu materiálov a dosahuje 24-hodinovú nepretržitú výrobu. Tento efektívny výrobný režim umožňuje dennú výrobnú kapacitu 100 000 kusov a zároveň znižuje jednotkové náklady o viac ako 40%.

Ako sa môže hlboké kreslenie a komplexné formovanie prelomiť technologickými limitmi tvorby kovov?

Technológia hlbokého kreslenia je ďalším kľúčovým procesom pri vysokej presnej pečiatke, ktorý spôsobuje plastovú deformáciu kovových listov pod pôsobením foriem a vytvára rôzne zložité trojrozmerné štruktúry. Moderná technológia hlbokého kreslenia môže tvoriť presné prvky, ako sú viackrivované štruktúry a mikroporézne polia presne kontrolovaním toku materiálu, uspokojením potrieb špičkových polí, ako je letecký priestor a lekárske vybavenie.

Pokiaľ ide o reguláciu procesu, najnovší hydraulický mechanický kompozitný tlač je vybavený inteligentným riadiacim systémom, ktorý dokáže upravovať rýchlosť a tlak v reálnom čase počas celého procesu formovania. Pokročilé senzorové siete monitorujú stav toku materiálov a dynamicky upravujú parametre procesu pomocou riadiacich algoritmov s uzavretou slučkou, čím účinne riešime bežné defekty, ako je vrások a praskanie pri tradičnom hlbokom výkrese. Táto inteligentná kontrola procesu umožňuje konečný pomer natiahnutia hlbokého napínania, aby sa prelomil tradičnými obmedzeniami a dosiahol bezprecedentné úrovne.

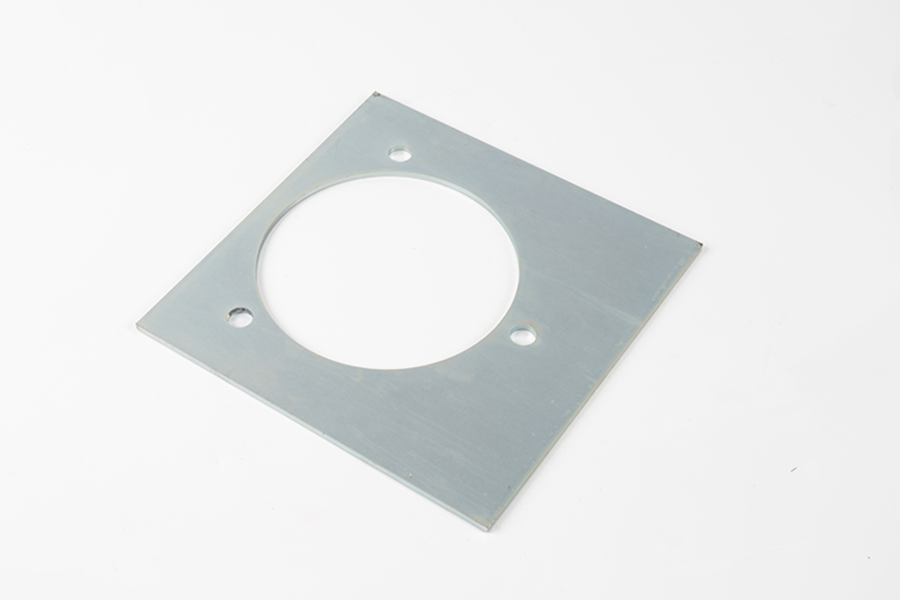

Pokiaľ ide o riadenie tolerancie, moderné vysokohorské pečiatky môže dosiahnuť rozmerovú presnosť ± 0,01 mm a drsnosť povrchu môže dosiahnuť RA0,4 μm. Táto úroveň presnosti je dostatočná na splnenie požiadaviek drvivej väčšiny presných zostáv, ktoré čiastočne nahradia tradičné techniky mechanického spracovania. Za zmienku stojí, že tento vysoko presný produkt si môže udržiavať dokonalú konzistenciu od prvého kusu po posledný kus, čo výrazne znižuje mieru defektov produktu.

Prečo môže inovácia materiálu a inovácie vybavenia pokrývať najširšiu škálu potrieb aplikácií?

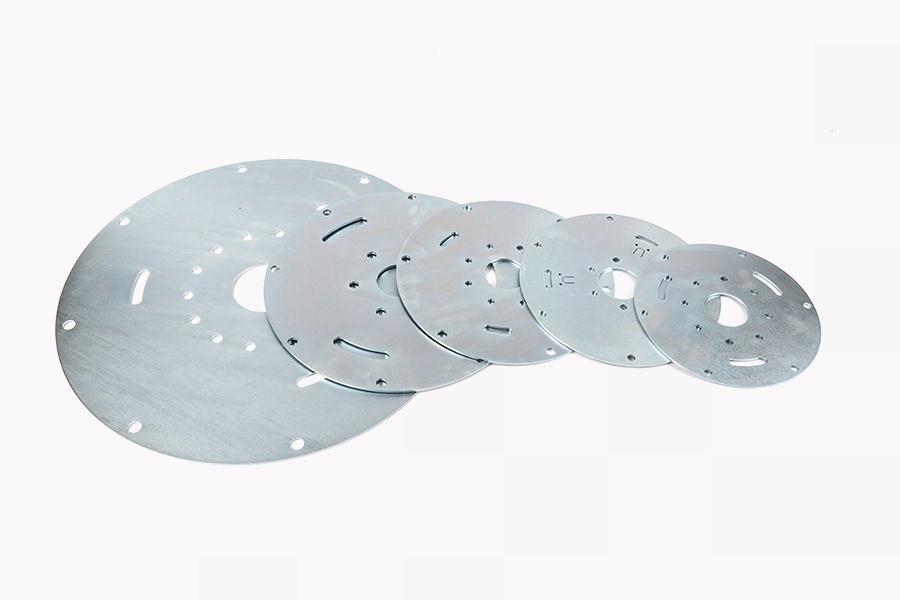

Ďalšou hlavnou výhodou technológie vysokej presnej pečiatky je jej vynikajúca adaptabilita materiálu. Moderné pečiatkové workshopy dokážu zvládnuť viac ako 30 typov kovových materiálov, vrátane rôznych špeciálnych materiálov, ako sú nehrdzavejúca oceľ, zliatiny hliníka, zliatiny medi atď. Vyvinuli sme špecializované plány procesu založené na charakteristikách rôznych materiálov, ako je viacstupňové tepelné spracovanie pre vysoko pevnú oceľovú a povrchovú anti-lepenú ošetrenie pre hliníkové zliatiny.

Kľúčom k podpore tejto schopnosti je inovácia vybavenia. Investícia veľkých tonážových lisov výrazne rozšírila rozsah spracovania, schopný zvládnuť všetko od mikro elektronických komponentov po veľké konštrukčné časti. Najnovšia technológia tlaku servo tlaku poskytuje nepretržitú nastaviteľnú tlakovú krivku, ktorá môže presne zodpovedať formovacej energii podľa materiálových charakteristík a požiadaviek na výrobky. Centrum spracovania foriem v dielni je vybavené zariadením na spracovanie prepojenia piatich osí, ktoré dokáže vyrábať najkomplexnejšie presné formy.

Inteligentná transformácia tiež priniesla kvalitatívny skok v efektívnosti výroby. Systém Advanced MES realizuje digitálne riadenie celého výrobného procesu a každé spojenie od vydania objednávok po prepravu produktu je možné vysledovať. Systém siete zariadení monitoruje stav výroby v reálnom čase a prediktívna údržba výrazne znižuje neplánované prestoje. Tieto technologické inovácie si spoločne vybudovali inteligentný výrobný ekosystém pre vysoko presné pečiatky.

Eng

Eng